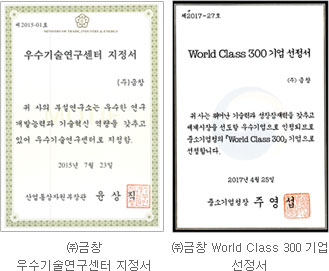

㈜금창은 1991년 설립된자동차 부품 전문기업이다. 자동차용 브라켓(Bracket), 크로스맴버(Cross-member), 시트 백 프레임, 후드·트렁크리드 힌지(Hinge)등을 생산하며 국내 자동차 메이커에 공급하고 있으며 충남 아산의 사업장과 중국 북경에 현지 법인을 운영, 중경에 생산공장을 신축 중이다. 현재 연 매출 684억원(2016년)에 직원수 308명을 둔 중소기업으로 ‘글로벌 제품경쟁력을 높여 해외 매출비중을 높이자’는 중장기 목표를 위해 매출의 5% 이상을 연구개발에 투자하고 있다.

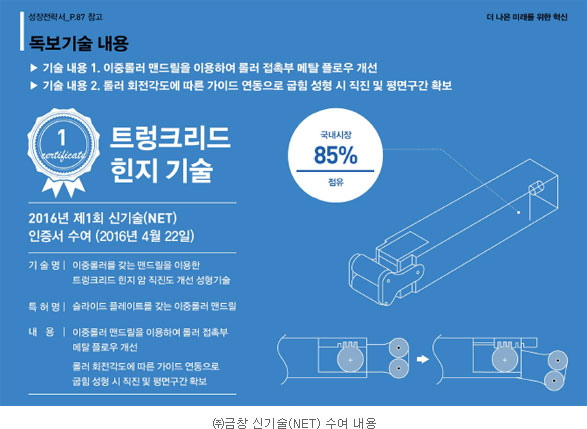

트렁크리드 힌지(Trunk Lid Hinge)란 자동차 트렁크를 열고 닫을 때 트렁크를 지지하는 차체의 무빙 제품이다. 현대·기아자동차에 이 제품을 공급하고 있는 금창은 ‘무소음, 무함몰 트렁크 리드 힌지’를 개발해 80% 이상의 점유율을 기록하고 있다. 2008년부터 2010년까지 3년간 맨드릴공법을 이용한 무함몰 트렁크리드 힌지 기술개발과 2012년부터 2014년까지 개폐 시 소음 발생 방지를 위한 트렁크리드 힌지 개발을 끝내고 전 차종에 적용 하고 있다.

트렁크리드 힌지 암의 직진도를 5mm 이상 확보하는 기술을 터득할 EO까지 금창이 쏟아 부은 시간은 무려 3년에 가깝다. 트렁크리드의 몸체인 힌지암은 곡선형태의 구간이 두 부분 존재한다. 그런데 파이프로 제작되는 힌지 암은 이 곡선 구간에서 굵기가 얇아지며 함몰 현상이 나타나기도 하고, 트렁크와 볼트로 연결되는 지점에서 충분하게 직진구간이 확보되지 않아 들뜸 현상이 일어날 수밖에 없었다. 직선형태의 트렁크와 곡선이 시작되는 힌지 암의 접촉면이 정확하게 딱 맞지 않는 이 문제 때문에, 자동차를 조립하고 나면 트렁크 리드 끝단과 범퍼에 약 2~3mm의 파팅 갭이 발생하게 된다.

금창은 먼저 트렁크리드 힌지 암의 내부에 어떤 장치를 할 것인가를 고민했다. 대다수 글로벌 자동차 브랜드가 힌지 암 내부를 그냥 비워두는 것과 달리, 곡선 구간에서 휘어지는 각도를 조절할 수 있다면 굵기를 그대로 유지하면서 동시에 함몰 현상을 방지할 수 있을 것으로 생각한 것이다.

금창은 이 숙제를 풀기 위해 롤러형 맨드렐(Mandrel)을 고안했다. 트렁크리드 힌지의 곡선 구간에 강철로 만들 롤러를 넣어 인장력으로 인해 함몰되는 부분을 롤러가 따라 가며 지지해주는 구조 였다. 개발은 성공이었다. 금창은 트렁크리드 힌지 암의 함몰현상을 해결해 냈고, 내구성이 강한 제품을 생산, 납품할 수 있었다. 그런데 현대자동차는 여기서 한 걸음 더 나아가, 트렁크와 조립되는 접지면의 직진구간을 더 늘려 달라는 요구해 해왔다.

각고의 노력 끝에 맨드렐의 롤러 위로 길게 플레이트(Plate)를 만드는 아이디어를 생각해냈다. 이 플레이트가 곡선구간에서 단단하게 각도를 잡아줄 것으로 기대한 것이다. 보완과정을 거쳐 움직이는 형태의 슬라이드 플레이트 맨드릴(Slide Plate Mandrel)이라는 새로운 콘셉트의 아이디어를 고안해냈다. 플레이트의 역할이 필요 없을 EO는 제위치에 있다가, 곡선구간을 지날 때 슬며시 빠져나와 천천히 각도를 유지해주는 플레이트를 장착한다면 플레이트가 받는 힘을 조절할 수 있을 것으로 생각한 것이다. 플레이트가 밀려나오는 길이를 3mm로 제작하여 직진구간을 목표였던 5mm보다 훨씬 더 긴 직진구간을 확보할 수 있었다.

무함몰·무소음 트렁크리드 힌지 기술개발을 통하여 클레임 비용 절감과 힌지제조기술 분야에서 독보적인 기술력을 확보하게 되었으며, 해당 기술력을 바탕으로 시트 백 프레임 등의 제조공정 기술에 접목하여 시트분야 기술력 확보에 노력 하고 있다.

트렁크리드 힌지 제조 기술을 바탕으로 2015년 경북테크노파크에서 지정하는 경북TP 프라이드 100대 기업&상품 지정, 2015년 우수기술연구센터 지정, 2016년 산업통상자원부 장관이 지정하는 신기술(NET)인증을 획득, 2017년 World CLass 300 기업, 2017년 글로벌 전문후보기업에 지정되는 성과를 이루어 냈다.